@所有人:中纤局发布2017年学生服产品质量分析报告

一、概况

(一)产品概况。学生服顾名思义是指学生所穿的服饰。学生在学校日常统一穿着的服装,穿着时形成学校的着装标志,称为校服,校服是一种常见的学生服。1993年原国家教育委员会印发《关于加强城市中小学生穿学生装(校服)管理工作的意见的通知》(教备〔1993〕38号),拉开中小学学生的统一着装的序幕。目前,学生服作为学生的日常服装已在全国中小学校普遍推广,已作为教育装备体系中的有机组成部分。学生服作为中小学校园文化的一种载体和组成部分,不仅有利于教学管理的规范化和营造良好的学习环境,而且通过统一着装有利于提高学生的责任感、自律性、平等意识和团队精神,其质量和安全关系到广大学生健康安全和学校教育秩序的正常运行。

根据教育部2017年7月10日发布的《2016年全国教育事业发展统计公报》数据显示,粗略统计,目前我国义务教育阶段和高中阶段在校生总人数超过1.8亿。随着二胎政策的全面放开,人数还会增加。如果以每生平均4套学生服计算,那么学生校服正在使用中的数量约为7.2亿套。因此学生服的质量和安全因使用量大涉及范围广一直备受政府和社会的关注。

(二)生产企业概况。学生服生产企业遍布全国各地,目前登记在册的学生服生产企业共1537家,其中东南沿海地区最为集中,约占全国企业的35%,企业以中小微型为主,小微企业占据企业总数的95%以上,其中70%以上为民营企业和有限责任公司,50%以上企业主要以学生服生产为主。在日常监督检查中发现,有85%的企业生产学生服时能够按照要求经过第三方检验机构检验,83%的企业建立了完备的原辅材料进货验收制度,83%的企业能够执行规范的产品质量标识制度。

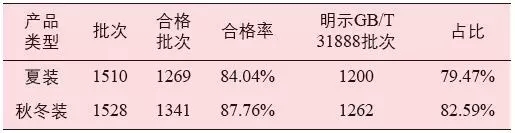

(三)抽检概况。本次学生服质量评估专项行动抽检区域涉及29个省份,覆盖了全国大部分地区,采取在生产企业和学生服使用单位(教育机构)随机抽样的方式,抽取经企业检验合格或以任何方式表明合格的产品,包括夏装(T恤衫、衬衫、短裤、夏裤、短裙等)和秋冬装(运动装、春秋裤、春秋上衣、羊毛背心、毛呢制服、棉服装等),共抽检学生服3038批次,总体批次合格率为85.91%。其中生产企业1818批次,批次合格率为85.15%;学生服使用单位1220批次,批次合格率87.05%,夏装1510批次,批次合格率84.04%;秋冬装1528批次,批次合格率87.76%。

二、学生服质量分析

(一)检验评价依据。本次专项行动质量评价分两类:一类是根据明示标准判定,按照企业在产品或其包装上注明采用的产品标准(以下简称明示标准)进行检验判定;二类是质量评估项目,按GB/T 31888标准要求全项目检验判定。明示标准不为GB/T 31888的,一类、二类分别检验。产品标注的产品标准编号明显不适用抽查产品或抽查产品未标注产品标准编号的,一类明示标准检验项目仅考核纤维含量和GB 18401—2010《国家纺织产品基本安全技术规范》(以下简称GB 18401)涉及的项目。本次专项行动对外观质量不做考核。

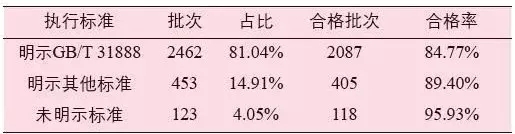

(二) 质量分析。本次专项行动中共抽检学生服产品3038批次,按一类明示标准评定批次合格率为85.91%,按二类质量评估批次符合率为82.16%。本次行动共有2462批次产品明示标准为GB/T 31888,检验批次符合率为84.77%。由于GB/T 31888检验只作为学生服产品质量符合率的评估内容,以下分析及合格率的统计均以一类明示标准检验结果为准。

表1 抽查领域批次合格率汇总表

由表1可见,教育机构抽检批次合格率为87.05%,较生产企业抽检合格率85.15%高出1.9个百分点,反映出通过近几年的管理及引导,企业的质量意识有了较大的提高,大部分企业重视产品质量管理,主动履行了出厂检验,保证合格产品出厂。在教育机构中抽检的学生服仍有部分不合格批次,建议校服使用单位要进一步落实校服入校验收,防止“问题校服”流入校园。

表2 按产品类型分类批次合格率汇总表

由表2可以看出,学生服产品夏装的合格率为84.04%,较秋冬装87.76%的合格率低了3.72个百分点,明示GB/T 31888的批次占比夏装较秋冬装低了3.12个百分点。反映出夏装相对于秋冬装在pH值、染色牢度、纤维含量等指标上更容易出现质量问题,主要原因是夏季校服采用的大部分为透气性舒适性较好的棉含量较高的面料,而秋冬季校服采用的大多数是耐磨性能较好的聚酯纤维面料,作为生产企业要进一步强化原辅材料的进货把关,确保采购符合学生服标准的面料组织生产。

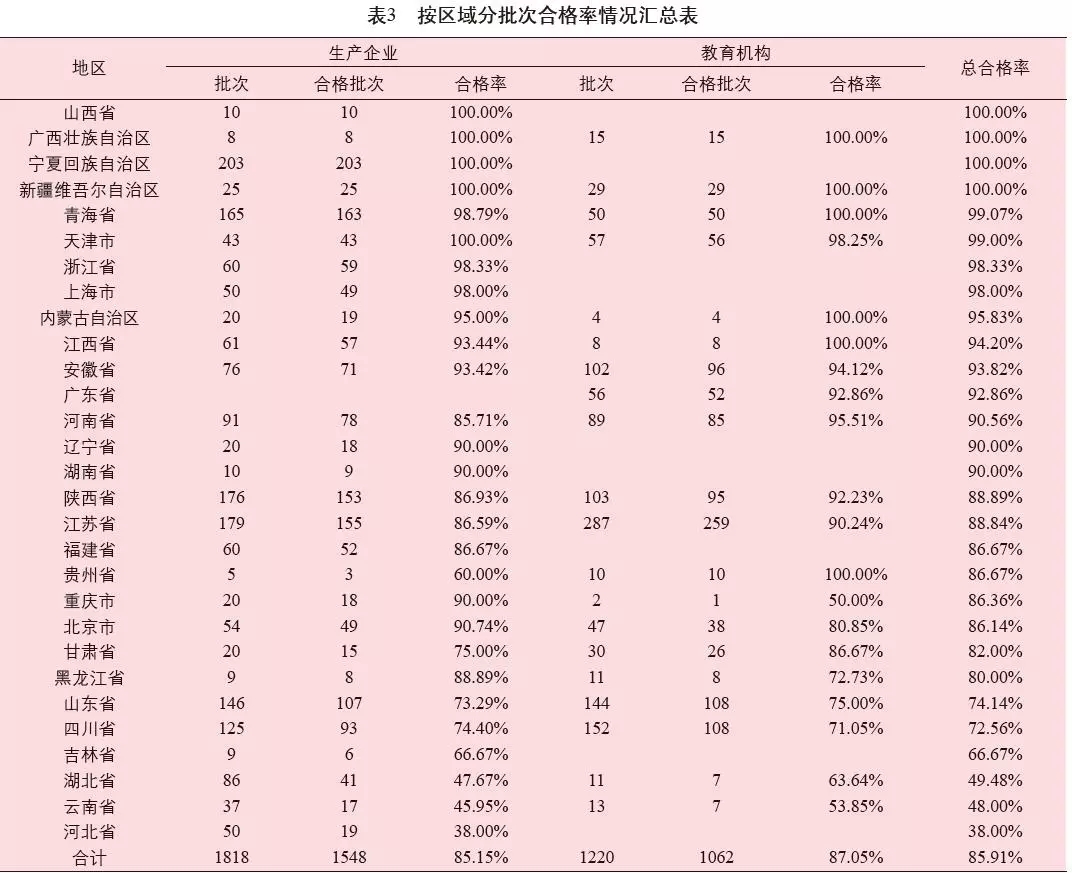

各省份的学生服抽检任务是根据辖区内学生服生产企业及学校数量、机构检验能力等实际情况分配的,刨除一些抽检批次数较少不具有代表性的省份,总体来说学生服产品质量合格率较高的省份有两种表现,

一是经济较发达地区,生产学生服的大型企业较少,但仅有的几家都在经济较发达地区,学生服的各项生产工艺流程都较为成熟,规模化、自动化、品牌化程度高,同时较发达地区学生及家长对学生服更加关注,对其质量及美观程度要求较高,学校也更加重视学生服产品随附的检验报告,检验合格率较高,例如天津、浙江、上海等地;

二是学生服各项工作得到当地政府的重视与支持,明确质监、教育部门的职责分工,密切配合形成监管合力,检验经费得到财政保障,甚至有的还建立了质量信用评价体系,例如宁夏、青海以及安徽的马鞍山等地。

表4 按执行标准分批次合格率汇总表

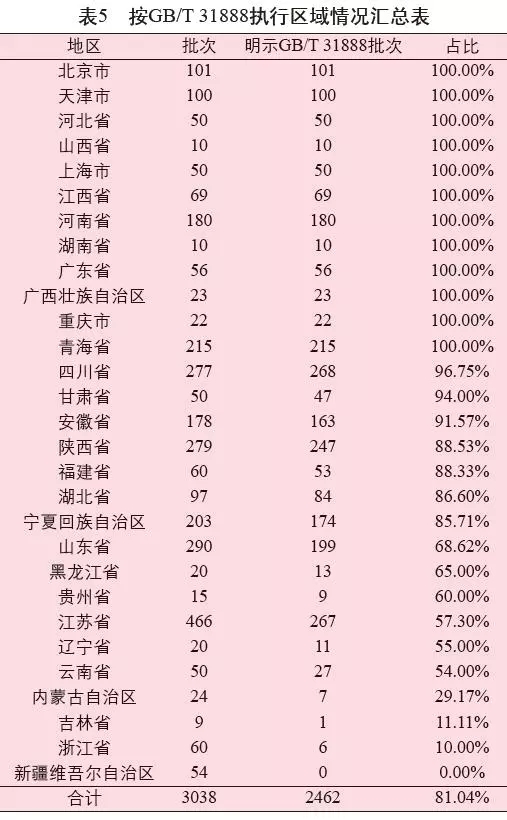

本次专项行动共有2462批次学生服明示执行标准为GB/T 31888,占比为81.04%,较上年提高了25.7个百分点,近年来学生服质量的引导及宣贯成效明显,企业主动提升产品质量的意识有了较大的提高,大部分企业能主动按GB/T 31888标准要求采购面料组织生产,产品质量有了一定的提高。但执行GB/T 31888标准的企业产品在耐光色牢度、耐湿摩擦色牢度、纤维含量、耐久性标签缝制位置等指标出现质量问题比较普遍,应引起企业的重视。本次行动未明示标准的学生服批次合格率高于其他两项,主要原因仅考核纤维含量与GB 18401标准规定项目,未做其他性能指标考核。

本次专项行动中有12个省(自治区、直辖市)的学生服全部执行的是GB/T 31888标准,超过2/3的地区GB/T 31888标准的执行率超过85%,一方面与当地政府的要求和采购单位在合同中的约定要求有关,另一方面也是标准宣贯两年多以来生产企业质量意识提高的成果。但是,仍有部分区域GB/T 31888标准执行率较低。GB/T 31888标准适用范围更加广泛,能更好地保障学生的身体健康和满足学生的使用要求,应加大推广使用力度。

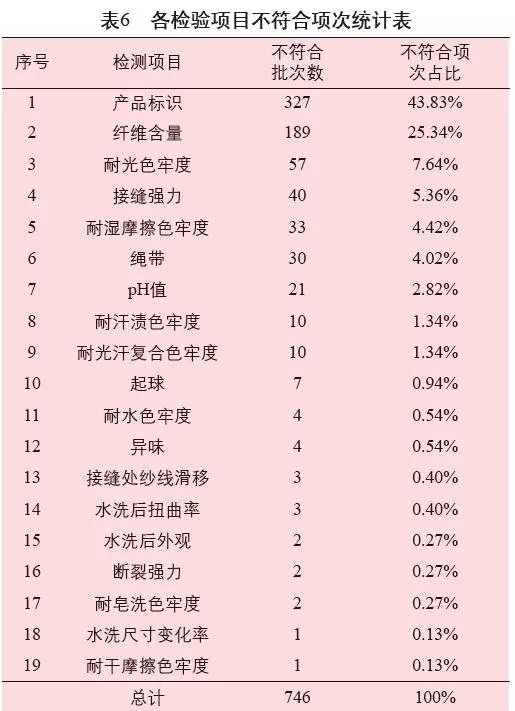

(三)抽检项目分析。因学生服明示标准多而杂,对学生服的质量要求不一,所考核指标也不尽相同,在统计中无法判断每一项检验指标所涉及的一类明示标准检验项目的检验批次,指标的合格率无法作出明确判断,因此抽检中各项检验指标的统计分析均以二类学生服质量评估项目GB/T 31888为标准,评估学生服质量指标与GB/T 31888的符合率。本次质量评估项目主要包括GB/T 31888中规定的标识及标签和安全要求与内在质量。对所有产品不合格项进行分类统计与排序结果详见表6。

从整体上看,

-

学生服产品标识(包括产品标识及耐久性标签缝制位置)不符合项次最多,共327项次,占比达到43.83%;

-

安全性指标[pH值、异味、耐汗渍色牢度、耐水色牢度、耐干摩擦色牢度、耐湿摩擦色牢度(14岁以下儿童)、绳带]共有103项次不符合,不符合项次占比为13.81%,其中GB 18401标准要求的安全性指标不符合的有40项次,pH值指标不符合项次最多,GB 31701标准要求的安全性指标耐湿摩擦色牢度与绳带不符合的共有66项次;

-

服用性能指标(除产品标识与安全性指标外其他指标)共有316项次不符合,不符合项次占比为42.36%。

-

同时可分解致癌芳香胺染料与甲醛含量两项较为重要的安全性指标均未出现不符合批次,安全监管取得了一些成果,但从服用性能指标上来看质量提升工作还有待加强。

从单个指标来看,学生服产品的主要不符合项目有产品标识、纤维含量、耐光色牢度、接缝强力、耐湿摩擦色牢度、绳带、pH值等。

2017年3月23日,2017年第7号国家标准公告发布,GB 5296.4—2012《消费品使用说明 第4部分:纺织品和服装》(以下简称GB 5296.4)由强制性标准正式变更为推荐性标准,因此,本次专项行动中没有强制检查产品标识,只按照GB/T 31888标准7.4项目进行评估。

本次专项行动中涉及产品标识不符合的有327批次,占总不符合项次的43.83%。常见问题主要有四类:

一是标签信息不完整。主要体现在没有按照标准要求的内容进行完整标示,缺漏项目主要为安全类别、产品质量等级、制造者的名称和地址,有的甚至没有标注标识。

二是标签信息不规范。主要体现在标签上的信息不能按照标准规范标注,常见的有产品的号型或规格、安全类别、维护方法等标注不规范,甚至有臆造符号的行为。

三是标签信息不正确。主要体现在标签上标注的信息与实物信息不相符,最常见的是纤维成分及含量、产品号型或规格、维护方法等标注错误。

四是耐久性标签缝制位置不规范。耐久性标签是产品使用说明的表示方式,要永久附着在产品上,并能在产品使用过程中保持清晰易读,且位置要适宜。长期以来耐久性标签都是按经验或习惯缝在后衣领居中处,根据GB/T 31888标准规定,不允许在衣领处缝制任何标签,本次质量评估有44批次检验耐久性标签缝制位置不符合标准要求,占总不符合项次的5.90%。

纤维含量反映了纺织产品的材质属性,决定了纺织产品的服用性能与舒适程度。本次专项行动共有189批次纤维含量指标不符合,占总不符合项次的25.34%,是所有安全要求与内在质量指标中不符合率最高的指标。其中有40批次为直接接触皮肤部分织物纤维成分及含量检验不符合标准要求,占总不符合项次的5.36%,GB/T 31888标准中规定学生服直接接触皮肤的部分,其棉纤维含量标称值应不低于35%,目的在于限制用纯化纤面料制作贴身学生服,提高学生服穿着的舒适性。

3染色牢度(耐光、耐湿摩擦色牢度)

纺织品在其使用过程中会受到光照、洗涤、熨烫、汗渍、摩擦和化学药剂等各种外界的作用,这就要求印染纺织品的色泽相对保持一定牢度,色牢度好与差,直接涉及人体的健康安全和穿着美观。

本次专项行动中共有57项次耐光色牢度不符合,占总不符合项次的7.64%,33项次耐湿摩擦色牢度不符合,占总不符合项次的4.42%。

染色牢度的影响因素很多,主要与染料、制剂的选择和工艺的合理性等方面有关。因GB/T 31888对染色牢度的要求较高,尤其是耐光色牢度要求为4级(其他为3级或3~4级),因此在质量评估项目中染色牢度不符合项次较多。

其中,所有有关染色牢度的指标不符合的100批次学生服中浅色面料有23批次、深色面料有51批次、混色拼色面料有26批次,根据不合格面料特性分析,学生服浅色面料,特别是夏装白色学生服要注意耐光色牢度的指标检验,深色面料要加强对耐湿摩擦色牢的检测,深色面料色重,颜色深,在目前染色工艺还不够稳定的情况下,染色牢度常出现不符合的状况,因此在学生服的设计上应尽量回避选用藏青色、深红色等面料。

接缝强力是直接影响产品外观和使用性能的指标,是指在规定的条件下对含有接缝的试样施以一定的作用直至接缝破坏的最大强力,是衡量接缝质量的一个重要指标。

本次专项行动中共有40批次接缝强力不符合,占总不符合项次的5.36%,其中有26批次为针织面料。主要原因是缝制用缝纫线强度不够,未达到标准规定的强力,使用面料劣质易断裂。

绳带是指以各种纺织或非纺织材料制成的、带有或不带有装饰物的绳索、拉带、带袢等,是2016年6月1日起开始实施的GB 31701—2015《婴幼儿及儿童纺织产品安全技术规范》(以下简称GB 31701)针对14岁以下学生的很重要的物理安全性指标,并被GB/T 31888标准所引用。绳带过长容易造成缠拌、勾住、摔倒、勒伤等机械安全性危害,严重的可导致局部性组织缠绕缺血或窒息等危险。

本次专项行动共有30批次绳带不符合,占总不符合项次的4.02%,表现为绳带长度超出标准要求、帽子使用弹性绳带、腰部抽绳未固着或绳带的自由末端打结、使用立体装饰物等。

纺织品水萃取液的pH值在中性至弱酸性时,有利于保护人体皮肤的表面平衡,pH值过高或过低,都会对皮肤产生刺激,并易使皮肤受到其他病菌的侵害。根据GB 18401标准规定,婴幼儿服装产品的pH值应达到A类要求,即4.0~7.5;直接接触皮肤的产品,其pH值至少应符合B类要求,即4.0~8.5;非直接接触皮肤的产品,其pH值至少应符合C类要求,即4.0~9.0。

本次专项行动中共有21批次学生服pH值指标不符合,占总不符合项次的2.82%,表现为pH值偏碱性,超出标准范围。面料未严格按照工艺条件进行中和处理或中和处理不充分,都有可能会引起产品偏酸性或偏碱性(本次专项行动中不符合表现全部为偏碱性),从而导致pH值达不到标准的要求。

(四)明示标准与GB/T 31888检验对比分析。本次专项行动共有2462批次学生服产品明示标准为GB/T 31888,标准执行率为81.04%,较上年专项行动55.34%的执行率有很大提升。

共有114批次明示标准检验合格而GB/T 31888评估不符合,不符合项主要为产品标识74项次、染色牢度(主要为耐光色牢度)11项次、绳带9项次、水洗尺寸变化率1项次、接缝强力2项次、直接接触皮肤的部分织物纤维成分及含量24项次。

产品标识不符合问题历来居高不下,尤其是GB 5296.4转为推荐性标准不再强制实施后,企业对产品标识的标注重视程度可能会受到影响。GB/T 31888标准对染色牢度的要求相比GB 18401等其他标准高,除耐湿摩擦色牢度要求为3级外,其他要求都在3~4级以上,尤其是耐光色牢度的要求为4级,因此学生服质量评估中耐光色牢度的不符合项次较多;直接接触皮肤的部分织物纤维成分及含量与耐久性标签缝制位置两项指标是为了提高学生服的舒适性在GB/T 31888中所规定的指标,一方面两项指标容易被企业忽视,另一方面在其他标准中没有对这两方面的规定,企业如果不使用GB/T 31888作为明示标准,则对这两项指标没有考核要求。

GB/T 31888标准只设立一个等级,在服用性能指标的__设定上与现行的相关标准协调一致,与现行有效的机织学生服等同类标准一等品指标相当或更优;安全性指标与现行的强制性标准相协调,增加了绳带、残留金属针、燃烧性能等指标考核,更全面地评价学生服的质量安全。

但同时,GB/T 31888标准实施两年多以来,也出现了一些问题。

-

一是按照国内的学生服标准对邻苯二甲酸酯指标的要求,仅考核婴幼儿纺织产品含有涂层和涂料印染的织物,安全类别为B类和C类的服装均不考核该项指标,曾有测校服活动按照欧盟标准检验发现多款学生服存在邻苯二甲酸酯质量问题引起家长们重视的情况。

-

二是GB/T 31888标准只考核了起球指标,但一些学生服面料起毛较为严重,质量问题缺少标准依据。

-

三是一些企业反映农村学生家长不喜欢含棉量太高的学生服,因为学生服含棉量高价格高、不耐脏、易褶皱,而农村及经济欠发达城市大多数学校的学生都是夏装、秋冬装各一套,学生服易脏易皱较为麻烦。

生产企业要增强质量主体责任意识,熟悉相关学生服标准,尤其在采购原辅材料时要严格把关,严格执行原辅材料进货验收制度和原辅材料台账制度,完善规范台账信息,通过索证、自检或送检等方式,确保投入生产的原辅材料符合相关标准要求。严格执行GB 18401、GB 31701等强制性标准,按照合同要求及明示标准要求组织生产。应严格执行出厂检验制度,完整、准确标注产品标识。

。教育机构在选择学生服生产企业时建议采用政府招标的方式进行采购,兼顾质量和价格,采用综合评分法确定合格供应商,应对其质量保证能力有一定了解,是否建立了完善的原辅材料进货验收制度、有效的质量保证体系以及标识制度;在采购校服时,一定要将对产品的质量要求列入合同中,如执行标准、产品等级、安全类别、纤维成分等技术指标,以便于验货时有据可查。做好学生服进校验收及记录工作,检查其标识是否完整、准确,向生产者或供货商索学生服的质量合格相关证明,同时委托具有资质的第三方检验机构进行验货检验,防止“问题校服”流入学校,切实维护广大学生的利益。

学生及家长在使用学生服之前,首先,应仔细查看标识,标识标注应包含纤维含量、规格型号、洗涤方法、产品名称、执行标准、厂名厂址、安全类别等方面重要信息;其次,纺织品在印染和后整理加工中要使用多种整理剂或助剂,如加工工艺不当残留多余化学成分,对人体就会造成伤害,在使用前可以闻一闻“气味”,不要使用散发出刺激性异味的产品;最后,使用前先行水洗,以减少面料上残留的甲醛或染料浮色对人体皮肤的影响。

1.继续加大学生服质量监督检查力度。继续加强学生服原料把关、质量管控、质量标识等方面的日常监督检查,在关键节点(校服生产企业)、关键环节(原辅材料进货)、关键指标(安全性理化指标)上加大检查力度,帮助企业完善质量控制。

2.深化学生服质量评估专项行动。建立学生服质量监测机制,针对重点安全性指标、易出现质量问题指标、经济发达程度、生产企业及学校数量分布等不同方面,有针对性地开展质量评估专项行动,以点带面掌握学生服质量变化情况,增强专项行动的有效性,形成监测学生服质量的长效机制。

3.研究学生服企业质量信用评价。以学生服生产企业监督检查和质量检验数据为基础,研究企业质量信用评价体系,推行学生服生产企业质量信用信息与教育部门共享和社会公示,强化学生服企业质量主体责任,通过调整对生产企业的检查频次,引导企业诚信经营。4.加强对学生服生产企业帮扶的力度。未来学生服生产企业的发展方向是规模化、自动化、品牌化,应鼓励学生服生产实体企业做大做强,做出品牌效应,应加强对实体企业的政策技术支持,以管理保质量,以质量促效益。

4.加强对学生服生产企业帮扶的力度。未来学生服生产企业的发展方向是规模化、自动化、品牌化,应鼓励学生服生产实体企业做大做强,做出品牌效应,应加强对实体企业的政策技术支持,以管理保质量,以质量促效益。

5.鼓励学生服面料定点采购。实践证明,学生校服质量不合格基本上都是面料的问题,虽然成品不合格不一定是面料的问题,但面料不合格成品质量一定无法保障。学生服的生产工艺算不上复杂,现有企业一般都能满足生产工艺的要求,生产工艺通过改进也可以不断提高,但生产工艺的改进不能改变纺织面料的物理和化学性能,纺织服装只有把好原料进货关,才能更加有效地保证学生服的质量。因此要鼓励学生服面料定织定染或定点采购,最大程度上保障学生服质量安全。

6.加强对学生服生产企业的宣传。加大对学生服各类标准的宣传讲解力度,鼓励学生服生产企业选用GB/T31888标准指导生产,培养企业根据生产产品、工艺条件等自主选用适合标准的能力,用标准引领学生服质量提升,让质量反映价格,发挥市场在资源配置中的决定性作用,通过市场促进标准、质量的发

2018-05-18

2018-05-18 浏览次数:2544 次

浏览次数:2544 次 返回列表

返回列表